纳米碳酸钙碳化法制备技术综述

2022-05-19

粉体网3590

2022-05-19

粉体网3590核心提示:纳米级碳酸钙由于粒径尺寸特殊,显示出优越的性能,有表面效应、小尺寸效应和宏观量子隧道效应,其材料特性和产品制备工艺一直都是研究热点,各种制备工艺不断地推陈出新。

纳米碳酸钙(CaCO3)是20世纪80年代发展起来的一种新型超细固体材料,指粒径在1~100nm的碳酸钙产品[4]。纳米级碳酸钙由于粒径尺寸特殊,显示出优越的性能,有表面效应、小尺寸效应和宏观量子隧道效应,其材料特性和产品制备工艺一直都是研究热点,各种制备工艺不断地推陈出新。

在众多纳米CaCO3制备技术中,如碳化法、复分解法、凝胶法、乳液法等,碳化法始终牢牢占据“C”位,是目前工业应用最广泛,最成熟的制备技术。

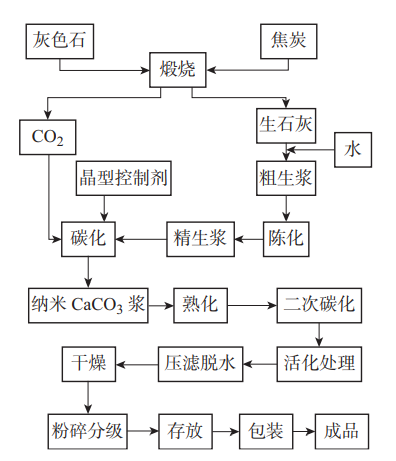

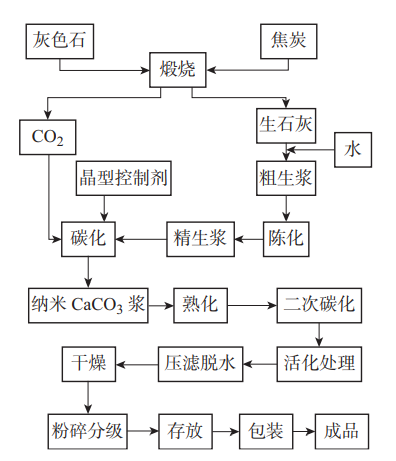

碳化法是纳米CaCO3生产的核心工艺,主要通过将石灰石煅烧,得到CaO和CO2,将CaO加水消化,生成的Ca(OH)2乳液与CO2气体进行碳化,再加入适当的晶型控制剂来控制晶型,碳化结束时得到所需CaCO3浆液,再进行脱水、干燥、表面处理,得到CaCO3产品[2]。

反应过程中,通过调节氢氧化钙的浓度、晶型控制剂的种类、晶型控制剂的浓度、晶型控制剂的加入时间、碳化温度、气体流速、搅拌速度等工艺参数从而控制反应的进行。其优点在于,反应过程可控制,原料廉价,生产工艺简单。而碳化法按照采用的工艺设备的不同,又可细分为:间歇鼓泡式碳化法、间歇搅拌式碳化法、超重力式碳化法、连续喷雾式碳化法等[1]。

鼓泡碳化塔是圆柱形反应釜,柱体高径比偏大,主要由伞状鼓泡装置、五角星形气孔、二氧化碳管线、碳化塔主体等组成。碳化反应时二氧化碳气体从碳化塔底部进入,二氧化碳由下至上传输,与塔内氢氧化钙溶液发生碳化反应生成纳米CaCO3。另外,连续鼓泡碳化法采用多级串联碳化工艺。在第一碳化塔内加入石灰乳及添加剂,反应制得混合液并冷却。然后,将其送入第二及第三级碳化塔中继续碳化,最终制得纳米CaCO3。优势:连续鼓泡碳化法将整个碳化过程分级分段,便于晶核的形成、晶体的生长及表面处理过程进行控制,进而得到形貌、晶型和平均粒径符合要求的产品。不足:产品粒径偏大且分布较宽、碳化时间长、产品易出现包裹及返碱现象,以致产品质量不高、生产效率低下等。

间歇式搅拌碳化塔是对鼓泡碳化塔的改良设备,结构上主要增加了搅拌器和传动轴等部件。这是目前国内大多数纳米碳酸钙厂家应用的碳化设备结构。在碳化反应过程中,二氧化碳气体从塔底进入,与从塔顶进入的氢氧化钙溶液在高速搅拌器的作用下进行混合、反应,使气相、液相进行了充分接触,有助于生成超细碳酸钙粒子。另外,搅拌装置在搅拌的过程中增加了二氧化碳气体在碳化塔内的分散,液相中的气泡体积逐步减小,二氧化碳气体与氢氧化钙浮液接触面积增加,碳化反应彻底,制备出的碳酸钙粒径分布窄。

喷雾碳化塔在间歇式搅拌碳化塔的基础上,加设进料口雾化器、浆料喷头和二氧化碳喷头,让液相与气相反应物在进入塔后都以雾化的形式存在。碳化反应过程中,氢氧化钙溶液以雾状喷出,在溶液整个运动过程中,始终可以保持和二氧化碳充分接触,保证了气液的混合时间,强化了碳化的反应过程,加快了液相和气相接触反应的速度。另外,搅拌和喷雾混合两种方式进一步增大了碳化塔内溶液和二氧化碳气体的接触面积,促进二氧化碳气体能被充分吸收,碳酸钙的质量得到了保障。

超重力碳化装置是由二氧化碳气体钢瓶、气体流量计、旋转填充床、循环料液釜、酸度计、料液进口、恒温水浴器组成。氢氧化钙溶液进入旋转填充床后,在高速运动、分散和强混合及接触面急速变换的情况下,巨大的作用力将氢氧化钙溶液分裂成粒度为纳米级的滴、丝和膜,与二氧化碳气体逆向接触。此工艺设计最大限度的提升了碳化反应的速度,相间传质离心速度可提高2~3个数量级,使微观混合效果得到最大限度的提升,为碳酸钙的成核提供了快速、均匀的微观环境。

优势:纳米CaCO3粒径分布均匀,质量稳定可靠。

不足:对设备要求太高、投资较大、CO2的利用效率较低。

由微通道反应器、微孔膜、氢氧化钙浆料储罐、过滤罐、氢氧化钙悬浮液储罐、CO2气源罐等组成。在气体和悬浮液反应后,气体会流入气液分离器中,而悬浮液则在泵的作用下在膜反应器和液体容器之间循环。

优势:CaCO3产品纯度较高,平均粒径分布较为均匀,基本在300nm-550nm范围内。

不足:纳米CaCO3聚沉较严重,尚不适合工业化生产。

碳化法制备的纳米CaCO3的质量主要由石灰石的煅烧和石灰乳的碳化两道工序来决定。煅烧过程对产品的白度和纯度有很大影响,而碳化反应则控制着粒径大小、晶体形态和规整度、粒子团聚情况等参数。因此,碳化工艺的研究往往是该领域专利技术的核心内容,而且在实验研究及产业化应用中也是体现价值重点内容,这些研究能比较直接的促进产业进步和产品特色的形成。

江西势通钙业有限公司开发了一种碳化反应器及制备小粒径、高分散性、低吸油值纳米碳酸钙的方法[8]。碳化反应器包括:液膜成核器和晶体生长器。液膜成核器内设有气体分布器,晶体生长器内设有搅拌器。生产工序包括:将石灰进行煅烧、消化、过滤、冷却、一次碳化、陈化、二次碳化、表面处理、压滤脱水、干燥、粉碎等。成品为立方体,一次粒径为20~30nm,平均粒径为220nm左右。广西碳酸钙产业化工程院有限公司与广西大学研究的喷雾式微界面传质强化反应‑结晶‑干燥法制备纳米/轻质碳酸钙装置,包括:石灰保温消化-陈化槽组、旋风分离器组件、CO2预热器、尾气冷凝冷却器、气液分离器以及负压抽气机等[9]。该技术的核心工艺为:石灰保温消化‑陈化槽组内的Ca(OH)2由泵输送到气‑液喷盘内,气‑液喷盘内喷出的雾化石灰乳与CO2形成微界面传质,达到强化碳化反应‑结晶‑干燥耦合法效果,以此提高反应速率和化学平衡转化率。江西华明纳米碳酸钙有限公司,研发搅拌式纳米碳酸钙制备设备。其核心组件是搅拌离心装置,使得原料混合均匀、快速,加快消化、碳化过程,提高纳米碳酸钙制备效率[11]。池州市贵兴非矿新材料有限公司应用的纳米碳酸钙碳化装置,包括碳化塔、进料组件、底液回流组件、进气组件和气体回流组件[10]。此装置可以提高二氧化碳和氢氧化钙和接触效率,提高反应速度,增加回流装置,进一步增大反应程度,同时控制碳化体系的温度,使生成的碳酸氢钙副产物分解为碳酸钙,整体提升了产品的产量和质量。

黎声鹏采用超重力反应结晶法,以高浓度的氢氧化钙作为原料,乙醇-水作为溶剂,L-天冬氨酸作为晶型控制剂制备出球形度高、分散性好和粒径分布窄的球形碳酸钙。将碳酸钙浆液离心后得到产品和滤液,其中滤液再次作为氢氧化钙的溶剂,使体系的溶剂得到了循环利用[6]。王爽等以六偏磷酸钠作为晶型控制剂,在碳化法的基础上采用加压的方式制备出分散度较好、粒径达微纳米级别的碳酸钙,其形貌呈明显的棒状。此外,实验研究了反应温度、反应时间、六偏磷酸钠的添加量、氢氧化钙的浓度等条件对制备碳酸钙样品的影响,得出制备的最佳条件[7]。为了研究碳化法纳米CaCO3生产过程的能耗及节能措施,涂爱民等进行了系统性的工艺研究与数据分析,并针对某纳米CaCO3生产厂的余热资源情况进行了调研,提出了一套余热梯级利用方案。将中高温余热用于溴化锂制冷机组替代部分原电制冷机组,将低温余热用于预热工艺用水、浆液和干燥空气。分析结果表明,该余热利用方案可获得良好的节能增效效果[5]。

2021年7月31日,全球首台套“碳化法钢铁渣综合利用一期二阶段10万吨示范产业化项目”在包头市包钢集团厂区培土奠基,正式开工建设。此项目采用的碳化法钢铁渣处理技术与传统高纯CaCO3生产技术相比,省去了焙烧工艺,减少了二氧化碳的释放;同时该技术可直接将二氧化碳作为原料参与反应,具备双重减碳效果,满足固废综合利用需求[12]。

目前,很多纳米碳酸钙制备技术的研究都是基于复分解法制备体系,工业应用最广泛的气液碳化法纳米碳酸钙制备技术研究占比有所减少,其生产工艺的更新速度面临挑战。虽然在碳化法基础上实现工艺创新的难度较大,但是碳化反应体系在制备纳米碳酸钙过程中是不可忽视的,也是绕不过去的。

值得一提的是,目前由工业生产得到的纳米CaCO3真正达到纳米(1~100nm)标准的非常少,加之不可避免的团聚的影响,产品的质量和产能保障性不强,所以碳化法及其工艺研究依旧是推动纳米碳酸钙产业快速发展的中坚力量。声明:贵在分享,如有侵权请告知删除!